Molybdenbearbetning, beredning av malmen för användning i olika produkter.

Molybden (Mo) är en vit platinliknande metall med en smältpunkt av 2.610 ° C (4.730 ° F). I sitt rena tillstånd är den tuff och mjuk och kännetecknas av måttlig hårdhet, hög värmeledningsförmåga, hög motståndskraft mot korrosion och en låg expansionskoefficient. När legerat med andra metaller främjar molybden härdbarhet och seghet, ökar draghållfastheten och krypbeständigheten och främjar generellt enhetlig hårdhet. Små mängder molybden (på 1 procent eller mindre) förbättrar signifikant nötningsbeständigheten, antikorrosiva egenskaper och hög temperaturstyrka och seghet hos matrismaterialet. Molybden är därför ett viktigt tillsatsmedel vid tillverkning av stål och mycket sofistikerade icke-järnhaltiga superlegeringar.

Eftersom molybdenatomen har samma karaktär som volfram men bara ungefär hälften av sin atomvikt och densitet, ersätter den med fördel wolfram i legeringsstål, vilket gör att samma metallurgiska effekt kan uppnås med hälften så mycket metall. Dessutom är två av dess yttre elektronringar ofullständiga; detta gör att den kan bilda kemiska föreningar där metallen är di-, tri-, tetra-, penta- eller hexa-valent, vilket möjliggör en mängd olika kemiska molybdenprodukter. Detta är också den väsentliga faktorn i dess betydande katalytiska egenskaper.

Historia

Även om metallen var känd för forntida kulturer, och dess mineralformer förväxlades med grafit och blymalmgalena i minst 2000 år, upptäcktes och identifierades molybden inte formellt förrän 1778, då den svenska kemisten och apotekaren Carl Wilhelm Scheele producerade molybdisk oxid genom att attackera pulveriserad molybdenit (MoS 2) med koncentrerad salpetersyra och sedan avdunsta återstoden till torrhet. Efter Schelees förslag producerade en annan svensk kemist, Peter Jacob Hjelm, den första metalliska molybdenen 1781 genom att värma en pasta framställd av molybdisk oxid och linfröolja vid höga temperaturer i en degel. Under 1800-talet undersökte den tyska kemisten Bucholtz och svensken Jöns Jacob Berzelius systematiskt molybdenens komplexa kemi, men det var inte förrän 1895 som en fransk kemist, Henri Moissan, producerade den första kemiskt rena (99,98 procent) molybdenmetallen genom att minska den med kol i en elektrisk ugn, vilket gör det möjligt att bedriva vetenskaplig och metallurgisk forskning om metallen och dess legeringar.

År 1894 införde en fransk vapentillverkare, Schneider SA, molybden i rustningsplätering vid sina verk i Le Creusot. 1900 presenterade två amerikanska ingenjörer, FW Taylor och P. White, de första molybdenbaserade höghastighetsstålen vid Exposition Universelle i Paris. Samtidigt använde Marie Curie i Frankrike och JA Mathews i USA molybden för att framställa permanentmagneter. Men det var inte förrän akuta brist på volfram provocerades av första världskriget som molybden användes i massiv skala för att göra vapen, rustningsplätering och annan militär hårdvara. Under 1920-talet hade molybdenbärande legeringar sina första fredstidstillämpningar, initialt inom biltillverkning och sedan i rostfritt stål. Under det följande decenniet fick de acceptans i höghastighetsstål, och efter andra världskriget användes de inom luftfarten - särskilt i jetmotorer, som var tvungna att motstå höga driftstemperaturer. Senare utvidgades deras användning till missiler. Förutom legeringsstål används molybden i superlegeringar, kemikalier, katalysatorer och smörjmedel.

malm

Det enda kommersiellt hållbara mineralet vid framställning av molybden är dess bisulfid (MoS 2), som finns i molybdenit. Nästan alla malmer återvinns från porfyrspridade avlagringar. Dessa är antingen primära molybdenavlagringar eller komplexa koppar-molybdenavlagringar från vilka molybden utvinns som en samprodukt eller biprodukt. Primära avlagringar, som innehåller mellan 0,1 och 0,5 procent molybden, är omfattande. Kopparporfyr är också mycket stora avlagringar, men deras molybdeninnehåll varierar mellan 0,005 och 0,05 procent. Cirka 40 procent av molybden kommer från primära gruvor, med de andra 60 procenten en biprodukt av koppar (eller i vissa fall volfram).

Cirka 64 procent av återvinningsbara resurser finns i Nordamerika, där USA står för två tredjedelar av dem. Ytterligare 25 procent finns i Sydamerika, och balansen finns främst i Ryssland, Kazakstan, Kina, Iran och Filippinerna. Europa, Afrika och Australien är mycket fattiga i molybdenmalm. De största producenterna av molybden inkluderar Kina, USA, Chile, Peru, Mexiko och Kanada.

Gruvdrift och koncentrering

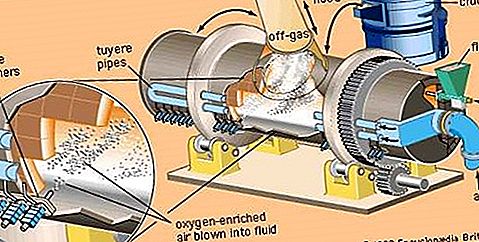

Molybden- och koppar-molybdenporfyr bryts ut med öppen grop eller med underjordiska metoder. När malmen har krossats och slipats separeras de metalliska mineralerna från gangue-mineraler (eller molybden och koppar från varandra) genom flotationsprocesser med användning av en mängd olika reagens. Koncentraten innehåller mellan 85 och 92 procent MoS 2 och små mängder koppar (mindre än 0,5 procent) om molybden utvinns som en biprodukt av koppar.

Extraktion och raffinering

Teknisk molybdisk oxid

Cirka 97 procent av MoS 2 måste omvandlas till teknisk molybdisk oxid (85–90 procent MoO 3) för att nå sin kommersiella destination. En sådan omvandling utförs nästan universellt i ugnar med flera härdar av Nichols-Herreshoff-typ, i vilka molybdenitkoncentrat matas uppifrån mot en ström av uppvärmd luft och gaser som blåses från botten. Varje härd har fyra luftkylda armar roterade av en luftkyld axel; armarna är utrustade med rabalsklingor som skakar material till utsidan eller mitten av rostaren, där materialet sjunker till nästa eldstad. I den första härden förvärms koncentratet och flotationsreagensen antänds, vilket initierar omvandlingen av MoS 2 till MoO 3. Denna exoterma reaktion, som fortsätter och intensifieras i följande eldstäder, styrs genom justering av syre och av vattensprutor som kyler ugnen vid behov. Temperaturen bör inte stiga över 650 ° C (1 200 ° F), där MoO 3 sublimerar eller förångas direkt från fast tillstånd. Processen är klar när svavelhalten i kalcinerna faller under 0,1 procent.

Kemiskt ren molybdisk oxid

Teknisk molybdisk oxid görs till briketter som matas direkt i ugnar för att göra legeringsstål och andra gjuteriprodukter. De används också för att tillverka ferromolybden (se nedan), men om mer renade molybdenprodukter önskas, såsom molybdenkemikalier eller metallisk molybden, måste teknisk MoO 3 förfinas till kemiskt ren MoO 3 genom sublimering. Detta utförs i elektriska retorter vid temperaturer mellan 1 200 och 1 250 ° C (2 200 och 2 300 ° F). Ugnarna består av kvartsrör lindade med molybdentrådvärmeelement, vilka är skyddade från oxidation med en blandning av eldfast tegelpasta och träkol. Rören lutar 20 ° från horisontellt och roteras. De sublimerade ångorna sopas från rören med luft och samlas upp av huvar som leder till filterpåsar. Två separata fraktioner samlas. Den första motsvarar förångning av de initiala 2–3 procenten av laddningen och innehåller de flesta av de flyktiga föroreningarna. Den sista fraktionen är den rena MoO 3. Detta måste vara 99,95 procent rent för att vara lämpligt för tillverkning av ammoniummolybdat (ADM) och natriummolybdat, som är utgångsmaterial för alla slags molybdenkemikalier. Dessa föreningar erhållas genom att reagera kemiskt ren MoO 3 med vattenhaltig ammoniak eller natriumhydroxid. Ammoniummolybdat, i form av vita kristaller, analyser 81 till 83 procent MoO 3, eller 54 55 procent molybden. Det är lösligt i vatten och används för framställning av molybdenkemikalier och katalysatorer samt metalliskt molybdenpulver.

Molybdenmetall

Produktionen av metallisk molybden från ren MoO 3 eller ADM utförs i elektriskt uppvärmda rör eller muffelugnar, i vilka vätgas införes som motström mot matningen. Vanligtvis finns det två steg där MoO 3 eller ADM först reduceras till en dioxid och sedan till ett metallpulver. De två stegen kan utföras i två olika ugnar med kylning däremellan, eller en tvåzonsugn kan användas. (Ibland används en trestegsprocess som börjar vid en låg temperatur på 400 ° C, eller 750 ° F, för att undvika en okontrollerad reaktion och förhindra sintring.) I tvåstegsprocessen har två långmuffnaugnar med molybden- trådvärmeelement kan användas. Den första reduktionen utförs i "stålbåtar" av mjukt stål med 5 till 7 kilogram oxid, som matas med 30 minuters intervall. Ugns temperatur är 600–700 ° C (1 100–1 300 ° F). Produkten från den första ugnen bryts upp och matas i samma takt i nickelbåtar till en andra ugn som arbetar vid 1 000–1 100 ° C (1 800–2 000 ° F), varefter metallpulvret siktas. Det renaste pulvret, innehållande 99,95 procent molybden, erhålls genom reduktion av ADM.

På grund av dess extremt höga smältpunkt kan molybden inte smälts till göt av hög kvalitet genom konventionella processer. Det kan emellertid lätt smälta i en elektrisk båge. I en sådan process, utvecklad av Parke och Ham, pressas molybdenpulver kontinuerligt in i en stång, som delvis sintras av elektrisk motstånd och smälts i slutet i en elektrisk båge. Det smälta molybdenet avoxideras med kol som tillsätts pulvret och gjuts i en vattenkyld kopparform.