Rostning, smältning och omvandling

När ett koncentrat har producerats som innehåller koppar och andra värdefulla metaller (som guld och silver) är nästa steg att ta bort föroreningselement. I äldre processer rostas först koncentratet, som innehåller mellan 5 och 10 procent vatten, i en cylindrisk, eldfast fodrad ugn av antingen härden eller fluidiserad bäddstyp. När koncentrat matas in i rostaren upphettas det med en ström av varm luft till cirka 590 ° C (1100 ° F). Flyktiga föroreningar som arsenik, kvicksilver och en del av svaveln drivs av, varvid svavlet avlägsnas som svaveldioxid. Det som återstår är en oxiderad produkt som innehåller en procentandel svavel som är tillräckligt låg för smältning. Detta görs traditionellt i en efterklang eller elbågugn, i vilken koncentrat matas tillsammans med en lämplig mängd flöde, vanligtvis kiseldioxid och ibland kalksten. Dessa värms upp med förbränt bränsle eller elektrisk ström till en temperatur av 1 230–1 300 ° C (2 250–2,370 ° F), vilket ger en konstgjord kopparjärnsulfid som sätter sig i en smält pool vid botten av ugnen. Sulfidmaterialet, känt som matt, innehåller från 45 till 70 procent koppar, beroende på den speciella processen. Gangemineraler och oxiderade föroreningar, inklusive det mesta av järnet, reagerar med flödet och bildar ett lätt, flytande skikt av slagg över den matta. En viss procentandel av de flyktiga föroreningarna, såsom svavel, oxideras och lämnar med processgasströmmen.

silverbehandling: Från kopparkoncentrat

Smältningen och omvandlingen av kopparsulfidkoncentrat resulterar i en "blister" koppar som innehåller 97 till 99 procent av det närvarande silveret

Den traditionella tvåstegsprocessen som beskrivs ovan har till stor del ersatts av nyare blixt- eller badsmältningsprocesser. Dessa börjar med ett torrt koncentrat som innehåller mindre än 1 procent vatten, som, tillsammans med flöde, bringas i kontakt i en ugn med en explosion av syre eller syreberikad luft. Järn och svavel oxideras, och värmen som alstras genom dessa exoterma reaktioner är tillräcklig för att smälta koncentratet till en flytande matt och slagg. Beroende på koncentratets sammansättning är det möjligt att utföra smältning autogent - det vill säga utan användning av hjälpbränsle, vilket krävs vid efterklangsmältning eller elbågsmältning. Förutom att minska bränsleförbrukningen producerar de nya processerna relativt låga gasvolymer, som är svaveldioxidhaltiga är väl lämpade för produktion av svavelsyra. Nya smältverk är utformade för att fånga upp 90 procent eller mer av svaveln i fodermaterialen.

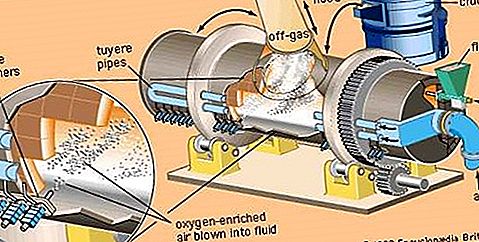

Efter att slaggen, som innehåller en stor andel av föroreningselementen, har tagits bort från mattan, avlägsnas resterande järn och svavel i omvandlingsprocessen. Omvandlaren är ett cylindriskt stålskal, normalt cirka fyra meter i diameter och fodrad med eldfast tegel. Efter att ha laddats med matt-, fluss- och kopparskrot (för att kontrollera temperaturen) roteras omvandlaren för att nedsänka tuyeres i det smälta badet. Luft eller syreberikad luft blåses sedan genom tuyererna in i vätskan. Järn och svavel omvandlas till oxider och avlägsnas i antingen gasströmmen eller slaggen (den senare återvinns för återställande av återstående värden), vilket lämnar en "blister" koppar innehållande mellan 98,5 och 99,5 procent koppar och upp till 0,8 procent syre. Omvandlaren roteras för att skumma slaggen och hälla blister-koppar.

Omvandlingen av flytande mat i en roterande omvandlare är en satsvis operation, men nyare kontinuerliga processer använder stationära ugnar liknande de som används vid smältning. Kontinuerliga system har fördelen att minska de gasformiga och partikelutsläpp som normalt produceras under omvandlingen.

Det sista steget består av eldraffinering av blisterkoppar för att reducera svavel och syre till ännu lägre nivåer. Denna oxidationsreduktionsprocess genomförs vanligtvis i en separat ugn för att säkerställa att den slutliga smältprodukten når den nivå på 99,5 procent koppar som krävs för elektrolytisk raffinering. Vid denna punkt kastas koppar i anoder, vars form och vikt dikteras av det speciella elektrolytiska raffinaderiet.

urlakning

Ibland adopteras företrädesvis smältning (eller pyrometallurgi, som det är allmänt känt), lakning eller hydrometallurgi utförs vid lägre temperaturer och eliminerar således alstring av svaveldioxid; emellertid finns det utflöden och rester som måste behandlas för att skydda miljön. I de hydrometallurgiska processerna bringas malmen eller koncentratet i nära kontakt med en urlakningslösning (ofta svavelsyra) som löser upp koppar och lämnar en rest av gangue (och ofta ädelmetaller). Olika system, några ganska komplexa, används för att bringa kopparmineraler i kontakt med laklösningen, tvätta och filtrera återstoden och slutligen rena lösningen för att ta bort upplöst järn och andra föroreningar. Lösningsekstraktion med användning av organiska lösningsmedel är av stor betydelse vid rening av laklösningar och vid koncentrering av upplöst koppar till mindre volymer. Koppar från mycket utspädda lösningar utvanns tidigare genom cementering på skrotjärn; detta producerade en mellanprodukt som vanligtvis återfördes till ett smältverk. Moderna lösningsmedelsekstraktion har å andra sidan lett till några förfaranden där en syrarik lösning som perkolerar genom till och med relativt låg malm kan producera en lösning som kan göras tillräckligt koncentrerad för elektrodefiniering.