Filt, en klass av tyger eller fibrösa strukturer erhållna genom att låsa ull, päls eller vissa hårfibrer under förhållanden med värme, fukt och friktion. Andra fibrer kännas inte ensamma utan kan blandas med ull, som fungerar som bärare. Flera industrier tillverkar varor genom användning av dessa fastigheter. De varor som produceras inkluderar ullfilt i rullar och lakan; hattar, både päls och ull; och vävda filtar, allt från tunna biljarddukar till tunga industriella tyger som används för avvattning vid tillverkning av papper.

golvbeläggning: Tryckt filtunderlag

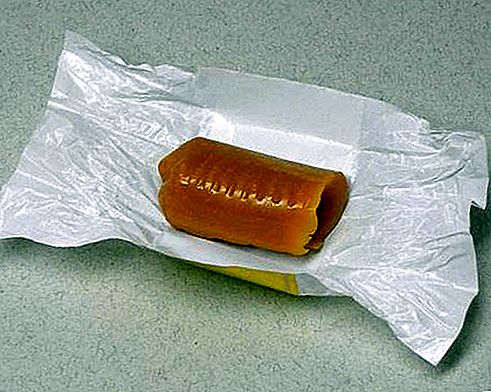

Tryckt filtbas bildas genom att applicera en tung filmfilm på filt mättad med asfalt; filten är tätad både på toppen och botten

Nonwoven-filt anses vara de första textilvarorna som produceras och många referenser kan hittas till det och dess användning i historien om forntida civilisationer. De nomadiska stammarna i norra centralasien producerar fortfarande filt för kläder och skydd, med hjälp av de metoder som överlämnats från antiken.

Ullfiltar av klassen "sann" eller icke-gängad struktur tillverkas som både rullar och ark. Rullfiltar tillverkas i tjocklekar från en / 16 till 1 en / 2 inches (1,6 till 38 mm) och upp till 80 inches (2 meter) breda och 60 yards (55 meter) långa. Arkfilter tillverkas upp till 10 tum (10 cm) tjocka och vanligtvis som 36 tum (91 cm) fyrkanter men andra rektangulära storlekar såväl som ovaler och cirklar är gjorda. Ullfilter med bättre kvalitet är tillverkade av all ull men filtkraften hos ull är sådan att så lite som 10 procent ull i en blandning med icke-filtfibrer är tillräcklig för att producera en filt.

Ullfibrerna valts för tovning är vanligtvis mindre än 1 ett / 2 inches (38 mm) i längd och måste vara av god tovning kvalitet och styrka. Fibrerna skuras, behandlas för att avlägsna tjära, färg och vegetabiliskt material såsom burrar, och öppnas sedan och blandas för att bilda en sats. Den beredda blandningen matas till en kardmaskin, som vidare öppnar, blandar och kammar fibrerna till en bana med enstaka fibertjocklek som läggs ned på ett ändlöst förkläde för att bilda ett slag. I de flesta rullfiltstillverkningar är två eller flera kort inställda i rät vinkel mot varandra så att banan från åtminstone en läggs i rät vinkel mot de andra för att producera "kors" i taket och dimensionell stabilitet i den färdiga filten.

De kardade batterna tillverkas till förutbestämda vikter, varefter en eller flera batts, men vanligtvis flera till filt, läggs på en härdningsmaskin och sprayas med vatten. Härdningen består av att dra de fuktade upplagda batterna mellan förkläden över en ångkammare. Ånga tvingas in i plattorna för att aktivera fibrerna, varefter den ångade sektionen dras under en tung uppvärmd platta. Plattan sänks ner på den fuktiga, heta matta och omrörs i ett horisontellt plan. Värmen, fukten och friktionen är tillräcklig för att filta och låsa in fibrerna från de enskilda batterna i en enhetlig massa. Efter en nödvändig tid höjs plattan, den härdade sektionen dras framåt och nästa område, som har ångats under tiden, utsätts för plattans verkan. Denna operation är platthärdning; en liknande operation utförd kontinuerligt mellan rullar kallas rullhärdning.

Efter härdningen rullas det lätt filtade stycket och får svalna och tömmas. Endast tjockleken på batterna påverkas av härdning, medan areakrympning eller filtning upp till så mycket som 50 procent åstadkommes i nästa operation, så kallad fulling. Den härdade matten passeras genom ett fyllnadshjälpmedel, vanligtvis en lösning av tvål eller syra, även om det ibland räcker med varmt vatten och rullas upp och placeras i fyllningsbruket. En typ av fullfabrik består av en binlik behållare med en konkav front, raka sidor och en baksida som består av en eller flera rörliga hammare som dunker, vrider och krymper varorna till önskade dimensioner. Skuren, färgningen, behandlingen och efterbehandlingen som följer görs mycket som för tillverkning av ulldukar. Arkfiltar följer ungefär samma process förutom att efter kardning skärs plattorna upp och pläteras till specificerade storlekar och vikter och härdas, fylls och tvättas som enskilda ark. Maximal dimensionell stabilitet, densitet och styrka erhålls i arkfiltsprocessen.

Användningen av filt är otaliga. Några av de viktigare är wicking, absorption, vibrationsisolering, isolering, stoppning och förpackning, polering, tätning och packning, samt kläder och dekorativa fält. De flesta filtar görs för att stänga specifikationskraven, särskilt för mekaniska och industriella tillämpningar där höga standarder för kvalitet, reproduktion och toleranser konstant uppfylls. Hårfiltar, som ofta används i poleringsoperationer, tillverkas mycket som beskrivits ovan för arkfiltar och är en viktig specialitet för ullfiltindustrin.

Hattfiltar är tillverkade av både ull och päls. Ullhattar är gjorda mycket som redan beskrivits för ullfilter förutom att en smal bana tas från kortet och samlas på en äggformad dorn. Två konformade bitar erhålls från denna utgångsform genom ytterligare filtoperationer från vilka de färdiga hattkropparna formas och formas. Bädd-, hare- och kaninpälsar är bland fibrerna som används i pälsfilthattar och alla dessa måste först behandlas med starka kemikalier som kvicksilver. Denna operation, känd som morot, ger fibrerna optimal filtkraft. Frigörandet av kvicksilverångor under filtprocessen ledde till en särskilt hög kvicksilverförgiftning inom människor som arbetar i branschen.

Vid tillverkningen av pälsfiltshattar läggs en blandning av päls på en roterande perforerad konyta med en våt trasa och med ett vakuum som dras inifrån. Pälsen samlas och tas bort som en skör konform. Efter många våtbehandlingsoperationer, inklusive färgning, formas den filtade konen till en grov hattform. Många fler torrbehandlingsoperationer krävs för att reducera den grova hatten till den färdiga artikeln.

Tillverkningen av vävda filtar följer till stor del den konventionella ulltygsutövningen. Ull med vald finhet, längd och filtegenskaper skuras, blandas, kammas och snurras i garn. Garnen vävs in i den grova tygstrukturen som krävs beroende på vilken typ av slutprodukter som planeras. Den grova trasan tvålas och fylls eller malas i fyllningsbruket där filt eller krympning kontrolleras noggrant till förinställda dimensioner, varefter skurning, färgning (i fallet med några lättare dukar) och andra textilbehandlingsoperationer följer.

Vissa specialfilter för papperstillverkning görs som oändliga bälten 200 tum (5 meter) eller mer i bredden. Mycket skickliga operatörer handväver eller sammanfogar ändarna för att producera det ändlösa bältet så att ingen fog eller söm är märkbar. Specialmaskiner används för att tillverka denna klass av vävda filtar eftersom varorna måste köras som bälten och därför måste laddas och lossas från sidan av maskinerna snarare än framifrån eller bakifrån som är konventionellt.

![Duck Soup-film av McCarey [1933] Duck Soup-film av McCarey [1933]](https://images.thetopknowledge.com/img/entertainment-pop-culture/2/duck-soup-film-mccarey-1933.jpg)