Magnesiumbehandling, beredning av magnesiummalm för användning i olika produkter.

Magnesium (Mg) är en silvrig vit metall som liknar utseende som aluminium men väger en tredjedel mindre. Med en densitet på bara 1.738 gram per kubikcentimeter är det den lättaste konstruktionsmetallen som är känd. Den har en hexagonal nära packad (hcp) kristallin struktur, så att den, precis som de flesta metaller i denna struktur, saknar duktilitet vid bearbetning vid lägre temperaturer. Dessutom saknar den i sin rena form tillräcklig styrka för de flesta strukturella tillämpningar. Tillsatsen av legeringselement förbättrar emellertid dess egenskaper i en sådan utsträckning att både gjutna och smidda magnesiumlegeringar används i stor utsträckning, särskilt där låg vikt och hög styrka är viktiga.

Magnesium är starkt reaktivt med syre vid höga temperaturer; över 645 ° C (1.190 ° F) i torr luft, det brinner med ett starkt vitt ljus och intensiv värme. Av denna anledning används magnesiumpulver i pyroteknik. Vid rumstemperatur bildas en stabil film av vattenolöslig magnesiumhydroxid på metallens yta och skyddar den från korrosion i de flesta atmosfärer. Eftersom det är en stark reaktant som bildar stabila föreningar med klor, syre och svavel, har magnesium flera metallurgiska tillämpningar, såsom vid framställning av titan från titantetraklorid och vid avsvavling av masugn. Dess kemiska reaktivitet är också tydlig i magnesiumföreningarna som har stor tillämpning inom industri, medicin och jordbruk.

Historia

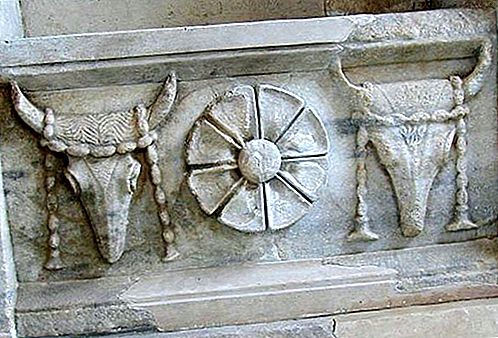

Magnesium härleder sitt namn från magnesit, ett magnesiumkarbonatmineral, och detta mineral sägs i sin tur skylda sitt namn till magnesitfyndigheter som finns i Magnesia, ett distrikt i den antika grekiska regionen Thessalien. Den brittiska kemisten Humphry Davy sägs ha producerat ett amalgam av magnesium 1808 genom elektrolysering av fuktigt magnesiumsulfat, med användning av kvicksilver som en katod. Den första metalliska magnesiumen producerades emellertid 1828 av den franska forskaren A.-A.-B. Upptagen. Hans arbete omfattade minskning av smält magnesiumklorid med metalliskt kalium. 1833 var den engelska forskaren Michael Faraday den första som producerade magnesium genom elektrolys av smält magnesiumklorid. Hans experiment upprepades av den tyska kemisten Robert Bunsen.

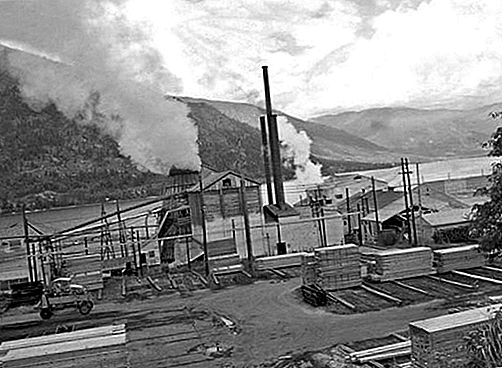

Den första framgångsrika industriella produktionen inleddes i Tyskland 1886 av Aluminium und Magnesiumfabrik Hemelingen, baserad på elektrolys av smält karnallit. Hemelingen blev senare en del av industrikomplexet IG Farbenindustrie, som under 1920- och 30-talet utvecklade en process för att producera stora mängder smält och väsentligen vattenfri magnesiumklorid (nu känd som IG Farben-processen) samt tekniken för elektrolysering av denna produkt till magnesiummetall och klor. Andra bidrag från IG Farben var utvecklingen av många gjutna och formbara legeringar, raffinering och skyddande flöden, smittade magnesiumprodukter och ett stort antal flyg- och bilapplikationer. Under andra världskriget började Dow Chemical Company i USA och Magnesium Elektron Limited i Storbritannien elektrolytisk reduktion av magnesium från havsvatten pumpat från Galveston Bay, Texas och Nordsjön i Hartlepool, England. Samtidigt i Ontario, Kanada, infördes LM Pidgeons process för termiskt reducering av magnesiumoxid med kisel i externt skjutna retorter.

Efter kriget tappade militära ansökningar framträdande. Dow Chemical breddade de civila marknaderna genom att utveckla smidesprodukter, fotoengravingsteknik och ytbehandlingssystem. Extraktionen förblev baserad på elektrolys och termisk reduktion. Till dessa processer gjordes förfiningar som intern uppvärmning av retorter (Magnetherm-processen, som introducerades i Frankrike 1961), extraktion från dehydratiserade magnesiumkloridpriller (introducerades av det norska företaget Norsk Hydro 1974) och förbättringar av elektrolytisk cellteknologi ungefär 1970.

Från och med 2019 producerade Kina cirka 85 procent av världens magnesium, och Ryssland, Kazakstan, Israel och Brasilien producerade mycket av resten.

Malmer och råvaror

Det åttonde vanligaste elementet i naturen, magnesium utgör 2,4 procent av jordskorpan. På grund av dess starka reaktivitet förekommer den inte i det ursprungliga tillståndet, utan snarare finns det i en mängd olika föreningar i havsvatten, saltlaken och stenar.

Bland malmmineralerna är de vanligaste karbonatdolomiterna (en förening av magnesium- och kalciumkarbonater, MgCO 3 · CaCO 3) och magnesit (magnesiumkarbonat, MgCO 3). Mindre vanligt är hydroxiden mineral brucit, Mg (OH) 2, och haliden mineral karnallit (en förening med magnesium- och kaliums klorider och vatten, MgCb 2 · KCl · 6H 2 O).

Magnesiumklorid kan utvinnas från naturligt förekommande saltlösningar som Great Salt Lake (typiskt innehåller 1,1 viktprocent magnesium) och Döda havet (3,4 procent), men den överlägset största källan är världens hav. Även om havsvattnet endast är cirka 0,13 procent magnesium, representerar det en nästan outtömlig källa.

Gruvdrift och koncentrering

Både dolomit och magnesit bryts och koncentreras med konventionella metoder. Carnallite grävs som malm eller separeras från andra saltföreningar som föras till ytan genom lösningens gruvdrift. Naturligt förekommande magnesiuminnehållande saltlaken koncentreras i stora dammar genom solindunstning.

Extraktion och raffinering

Ett starkt kemiskt reagens, magnesium bildar stabila föreningar och reagerar med syre och klor i både flytande och gasformiga tillstånd. Detta innebär att utvinning av metallen från råmaterial är en energikrävande process som kräver väl avstämd teknik. Kommersiell produktion följer två helt olika metoder: elektrolys av magnesiumklorid eller termisk reduktion av magnesiumoxid genom Pidgeon-processen. En gång svarade elektrolysen för cirka 75 procent av världens magnesiumproduktion. I början av 2000-talet, emellertid, när Kina framträdde som världens ledande magnesiumproducent, tillät de låga kostnaderna för arbetskraft och energi där Pidgeon-processen att vara ekonomiskt hållbar trots att den var mindre effektiv än elektrolys.

Elektrolys

Elektrolytiska processer består av två steg: framställning av ett råmaterial som innehåller magnesiumklorid och dissociationen av denna förening till magnesiummetall och klorgas i elektrolytiska celler.

I industriella processer består cellmatningar av olika smälta salter innehållande vattenfri (väsentligen vattenfri) magnesiumklorid, delvis dehydratiserad magnesiumklorid eller vattenfri karnallit. För att undvika föroreningar som finns i karnallitmalm produceras dehydratiserad konstgjord karnallit genom kontrollerad kristallisation från upphettade magnesium- och kaliuminnehållande lösningar. Delvis dehydratiserad magnesiumklorid kan erhållas genom Dow-processen, i vilken havsvatten blandas i en flockulator med lättbränd reaktiv dolomit. En olöslig magnesiumhydroxid fälls ut till botten av en sedimenteringstank, varefter den pumpas som en uppslamning, filtreras, omvandlas till magnesiumklorid genom reaktion med saltsyra och torkas i en serie av indunstningssteg till 25 procent vattenhalt. Slutlig dehydrering sker under smältningen.

Vattenfri magnesiumklorid framställs med två huvudsakliga metoder: uttorkning av magnesiumkloridlösningar eller klorering av magnesiumoxid. I den senare metoden, exemplifierad med IG Farben-processen, blandas lättbränd dolomit med havsvatten i en flockulator, där magnesiumhydroxid fälls ut, filtreras och kalcineras till magnesiumoxid. Detta blandas med kol, formas till kulor med tillsats av magnesiumkloridlösning och torkas. Kulorna laddas i en klorator, en tegelfodrad axelugn där de värms upp med kolelektroder till cirka 1 000–1 200 ° C (1 800–2 200 ° F). Klorgas som införs genom skålar i ugnen reagerar med magnesiumoxiden för att producera smält magnesiumklorid, som tappas med intervaller och skickas till de elektrolytiska cellerna.

Uttorkning av magnesiumsaltlösningar genomförs i steg. I Norsk Hydro-processen avlägsnas först föroreningar genom nederbörd och filtrering. Den renade saltlösningen, som innehåller ungefär 8,5 procent magnesium, koncentreras genom indunstning till 14 procent och omvandlas till partiklar i ett prillingtorn. Denna produkt torkas vidare till vattenfria partiklar och transporteras till de elektrolytiska cellerna.

Elektrolytiska celler är väsentligen tegelfodrade kärl utrustade med flera stålkatoder och grafitanoder. Dessa är monterade vertikalt genom cellhuven och delvis nedsänkta i en smält saltelektrolyt sammansatt av alkaliska klorider till vilka magnesiumkloriden som produceras i de ovan beskrivna processerna tillsätts i koncentrationer av 6 till 18 procent. Den grundläggande reaktionen är:

Driftstemperaturer varierar från 680 till 750 ° C (1 250 till 1 380 ° F). Strömförbrukningen är 12 till 18 kilowattimmar per kilo producerat magnesium. Klor och andra gaser alstras vid grafitanoderna och smält magnesiummetall flyter till toppen av saltbadet, där det samlas upp. Klor kan återanvändas i dehydratiseringsprocessen.

Termisk reduktion

Vid termisk produktion kalcineras dolomit till magnesiumoxid (MgO) och kalk (CaO), och dessa reduceras med kisel (Si), vilket ger magnesiumgas och en slagg av dicalciumsilikat. Den grundläggande reaktionen, är endotermisk - det vill säga värme måste appliceras för att initiera och upprätthålla det. När magnesium når ett ångtryck på 100 kilopascal (1 atmosfär) vid 1 800 ° C (3,270 ° F) kan värmebehovet vara ganska högt. För att sänka reaktionstemperaturerna arbetar industriella processer under vakuum. Det finns tre huvudsakliga metoder som skiljer sig åt genom att tillhandahålla värme. I Pidgeon-processen blandas mald och kalcinerad dolomit med finmalt ferrosilikon, brikett och laddas i cylindriska nickel-kromstålretor. Ett antal retorter installeras horisontellt i en olje- eller gaseldad ugn, med lock och anslutna kondensorsystem som sträcker sig ut ur ugnen. Efter en reaktionscykel vid en temperatur av 1 200 ° C (2 200 ° F) och under ett reducerat tryck av 13 pascaler avlägsnas magnesiumkristaller (kallade kronor) från kondensatorerna, slagg evakueras som ett fast ämne och retort laddas upp igen. I Bolzano-processen staplas dolomit-ferrosilikonbriketter på ett speciellt laddningsstödssystem genom vilket intern elektrisk uppvärmning ledas till laddningen. En fullständig reaktion tar 20 till 24 timmar vid 1 200 ° C under 400 pascaler.

Den dikalciumsilikat slagg framställd genom ovanstående förfaranden har en smältpunkt av ca 2000 ° C (3600 ° F) och är därför närvarande som en fast substans, men, genom att tillsätta aluminiumoxid (aluminiumoxid, Al 2 O 3) till laddningen, den smältpunkten kan reduceras till 1 500–1 600 ° C (2 825–2 900 ° F). Denna teknik, som används i Magnetherm-processen, har fördelen att den flytande slaggen kan värmas direkt med elektrisk ström genom en vattenkyld kopparelektrod. Reduktionsreaktionen sker vid 1 600 ° C och 400–670 pascaltryck. Förångad magnesium kondenseras i ett separat system fäst vid reaktorn, och smält slagg och ferrosilikon tappas med intervaller.

![Beau Geste-film av Wellman [1939] Beau Geste-film av Wellman [1939]](https://images.thetopknowledge.com/img/entertainment-pop-culture/1/beau-geste-film-wellman-1939.jpg)

![Fugitive Slave Acts United States [1793, 1850] Fugitive Slave Acts United States [1793, 1850]](https://images.thetopknowledge.com/img/politics-law-government/8/fugitive-slave-acts-united-states-1793-1850.jpg)